پایش، سنجش و پیشگیری

مقالات برگزیده

روش نشت شار مغناطیسی (MFL) در NDT و کاربردها در صنعت نفت (رویکرد مخازن ذخیره سازی)

نویسنده: سهند آذرگشب (مدیر عامل شرکت ویرا سنجش آرکا)

منبع: وبسایت نشریه نگاه نافذ - انجمن بازرسی فنی و آزمایشهای غیر مخرب ایران

مقدمه

روش نشت شار مغناطیسی (MFL) یک تکنیک پیشرفته تست غیر مخرب (NDT) است که به طور گسترده در بازرسی قطعات فلزی مغناطیس شونده مورد استفاده قرار میگیرد. روش MFL در ابتدا در اوایل دهه ۱۹۷۰ توسعه یافت و از آن زمان به یک تکنیک برجسته NDT در صنعت نفت تبدیل شده است. کاربرد اصلی آن در سالهای اولیه بازرسی خطوط لوله بود که در تشخیص خوردگی فلزات بسیار موثر بود. با گذشت زمان، روش MFL به دلیل توانایی آن در ارزیابی دقیق وضعیت کف و دیوارهای مخزن، توسعه یافته و کاربردهای خود را در بازرسی مخازن ذخیره نیز گسترش داد. اکنون کاربردهای این روش گسترش بیشتری یافته و هر جا که قطعه فلزی مغناطیس شونده باشد و به خصوص ابعاد بزرگی داشته باشد و نیاز به ارزیابی سریع و قابل اطمینان باشد روش MFL یکی از گزینههای اصلی میباشد. بیش از دو دهه از شروع خدمات با این روش در صنعت نفت و گاز کشور ما برای ارزیابی خطوط لوله و همچنین کف مخازن ذخیره میگذرد و علاوه بر آن تجهیزات مربوط به بازرسی خطوط لوله و همچنین کف مخازن به روش MFL در ابتدای دهه 90 شمسی در کشور بومی سازی نیز شدهاند.

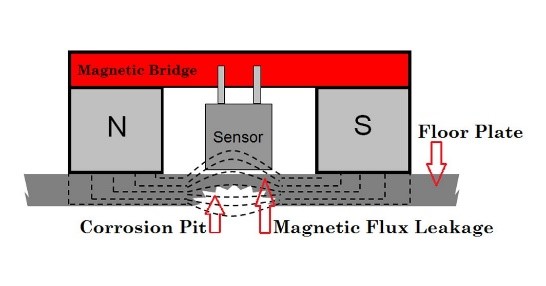

اصول روش MFL

در این روش یک ساختار مغناطیسی (که معمولا از مگنت دائمی استفاده میکند) بخشی از قطعه فلزی را که در محدوده بین قطبهای آن قرار میگیرد را به اشباع مغناطیسی میبرد و و سنسورهای مغناطیسی قرار گرفته در میان قطبها و ساختار مغناطیسی میزان نشت میدان مغناطیسی ناشی از گسستگی و عدم یکنواختی ساختار فلزی را اندازهگیری میکنند.

اجزای اصلی یک سیستم تست غیر مخرب به روش MFL را میتوان در مراحل زیر خلاصه کرد:

۱) مغناطیس کردن

۲) نشت شار

۳) حسگرها و تشخیص نشت شار

۴) تجزیه و تحلیل سیگنال سنسورها

۵) نمایش و تجسم داده ها

اجزای فوق حوزههای گوناگونی از طراحی مهندسی مانند مکانیک، مغناطیس، الکترونیک و نرمافزار را شامل میشوند. علاوه بر تجهیز، فرآیند و روال تست MFL نیز یکی از موارد مهم و تاثیرگذار در کیفیت و دقت تست MFL است.

مزایای روش MFL

روش MFL مزایای متعددی را ارائه میدهد که میتوان موارد زیر را نام برد.

آ. حساسیت بالا: MFL میتواند حتی سطوح کوچکی از خوردگی فلز را تشخیص دهد و امکان تشخیص زودهنگام مشکلات احتمالی را قبل از تبدیل شدن به مشکلات بزرگتر فراهم میکند.

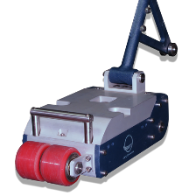

ب. سرعت بازرسی بالا: ابزارهای MFL میتوانند مناطق بزرگ را به سرعت پوشش دهند، زمان بازرسی را کاهش داده و اختلالهای عملیاتی را به حداقل میرساند.

ج. پوشش کامل: MFL یک بازرسی جامع از سطوح وسیع مانند دیواره لولهها، کف و دیواره مخازن ذخیره، کابلها و هر سطح فلزی مغناطیس شونده، حتی مناطق صعبالعبور یا مرتفع در سازههای فلزی بزرگ را فراهم میکند و از ارزیابی کامل اطمینان میدهد.

د. دادههای عددی: MFL اندازهگیریهای عددی از حجم خوردگی فلز را فراهم میکند و امکان ارزیابی دقیق و مقایسه نتایج بازرسی را در طول زمان فراهم میکند.

معایب و محدودیتهای روش MFL

علیرغم مزایای آن، روش MFL دارای محدودیتها و معایبی نیز میباشد.

آ. کاربرد محدود برای مواد غیر فرومغناطیسی: MFL اساساً برای مواد فرومغناطیسی طراحی شده است و اثربخشی آن بر روی مواد غیر فرومغناطیسی ممکن است محدود باشد.

ب. شرایط سطح: MFL به یک سطح تمیز و خشک برای نتایج بهینه نیاز دارد. آلودگی ها یا رطوبت یا ناهمواری و ناصافی قابل توجه روی سطح مخزن میتواند بر دقت بازرسی تأثیر بگذارد.

ج. چالشهای تفسیر: تفسیر دادههای MFL به پرسنل ماهر و باتجربه در تجزیه و تحلیل و درک نتایج به دست آمده از بازرسی نیاز دارد. در روش MFL و تجهیزات متناسب با آن مانند بسیاری از روشهای دیگر در NDT، مهارت، تجربه و درک اپراتور نقش کلیدی در کیفیت ارزیابی و گزارش نهایی دارد. در واقع میتوان اهمیت این موضوع را اینگونه بیان کرد که داشتن حتی آخرین و پیشرفتهترین مدل دستگاه و تجهیز بدون اپراتور ماهر و با تجربه کافی، شانس کمی برای ارائه یک گزارش دقیق و قابل اطمینان دارد.

دستورالعملها و نکات عملی اجرا

بازرسی هر یک از تاسیسات در صنایع مختلف به ویژه نفت و گاز مبتنی بر رعایت استانداردها و دستورالعملهای مشخصی است. در این نوشتار به لحاظ کاربرد MFL ، بیشتر بر روی بازرسی مخازن ذخیره تمرکز داریم. چندین استاندارد و دستورالعمل برای اطمینان از اجرای صحیح روش MFL در بازرسی مخازن ذخیرهسازی ایجاد شده است. موسسه نفت آمریکا (API) دستورالعملهایی مانند API-653، به منظور "بازرسی، تعمیر، تغییر و بازسازی مخازن" ارائه میکند که الزامات ارزیابی یکپارچگی مخازن ذخیرهسازی، از جمله استفاده از تکنیکهای NDT مانند MFL را مشخص میکند. رعایت این استانداردها اطمینان و ثبات نتایج بازرسی را تضمین می کند.

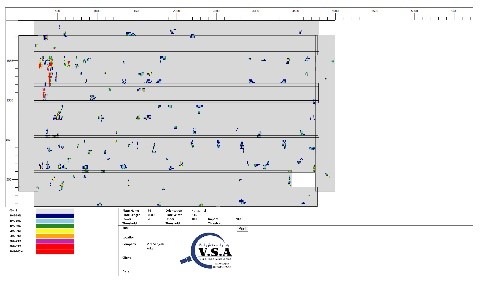

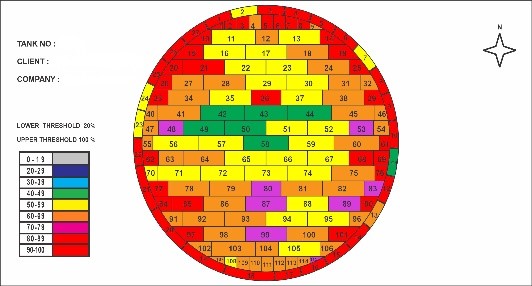

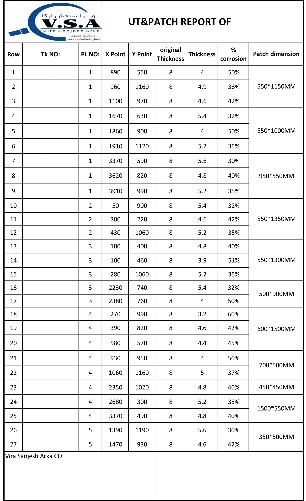

روش MFL در مقایسه با روش سنتی کوپنبرداری و بررسی تجربی، یک تحول بزرگ در دقت و کیفیت بازرسی سطوح فلزی گسترده و طویل محسوب میشود. علاوه بر اینکه هر دو سمت قطعه یعنی سطح پشت و رو همزمان بازرسی میشود، از بین چندین میلیون نقطه، نقاط یا نواحی بحرانی را کشف و آشکار میکند. در واقع با ارائه نقشه رنگی وضعیت خوردگی و تغییر ضخامت قطعه از پشت یا رو میتوان مستقیم جهت بررسی دقیقتر به سراغ نواحی بحرانی رفت. در اینجا استانداردها و دستورالعملها مانند API-653 الزام به استفاده از روش ثانویه برای تعیین وضعیت نهایی و دقیق آن نواحی بحرانی دارند. این روش ثانویه معمولا آلتراسونیک است که همان نقاط محدود بحرانی میبایست وضعیت دقیقشان با تست آلتراسونیک گزارش شود. آستانه بحرانی بودن ممکن است کمی نسبی تلقی شود اما معمولا خوردگیهای بالای 50 درصد به عنوان نواحی بحرانی در نظر گرفته میشوند، هر چند حساسیت و آستانه قابل تنظیم است. پس در حقیقت مزیت و بهره اصلی MFL در بازرسی سریع و نسبتا دقیق سطوح وسیع و طولانی و کشف نواحی و نقاط بحرانی است و دقت مضاعف و نهایی با توجه به محدود بودن نقاط بحرانی، بر اساس استانداردها بر عهده روش ثانویه است که معمولا آلتراسونیک میباشد و میبایست در گزارش نهایی متناظر با نواحی بحرانی MFL ،نتایج آلتراسونیک آنها حتما ارائه شود و مبنا قرار گیرد.

به صورت معمول در تمامی تجهیزات MFL امکان ارائه هشدارهای کاذب وجود دارد. یعنی با توجه به تنظیمات حساسیت دستگاه، آستانهها، وضعیت همواری و تمیزی سطح و همچنین میزان کالیبره بودن با ضخامت و جنس ورق مورد بازرسی، تعدادی نقاط به غلط بحرانی ارائه میشوند که مشکلی محسوب نمیشوند و در بررسی مضاعف با روش ثانویه و بصری حذف میگردند. آنچه مهم است از دست ندادن نقاط واقعا بحرانی در گزارش MFL است یعنی هشدار صحیح نباید از دست برود که معمولا اگر دستگاه دچار نقص نباشد و اپراتور تجربه و مهارت کافی در تحلیل نتایج داشته باشد احتمال رخداد آن به خصوص در خوردگیهای بالای پنجاه درصد بسیار کم و بعید است.

به صورت عملی چند نکته میتواند عملکرد روش MFL را تحت تاثیر قرار دهد و آگاهی نسبت به آنها میتواند بین تیمهای بازرسی فنی ناظر و ارائه دهندگان خدمات همافزایی ایجاد کند. یک نکته مهم کالیبره بودن دستگاه با ضخامت مورد اندازهگیری است. بیشتر مخازن یا لولهها دارای ضخامتهای استاندارد هستند اما گاهی در پهنه وسیع و قدیمی تاسیسات کشور ضخامتهای غیرمعمول نیز دیده شده است. بهترین کار تهیه ورقهای مرجع یا کالیبراسیون با همان ورق تاسیسات مورد بازرسی و کالیبره کردن دستگاه با آن میباشد که این امر در اسناد فرآیند بازرسی MFL شرکتهای ارائه دهنده خدمات معمولا وجود دارد. حداقل برای ضخامتهای غیراستاندارد این کار ضرورت بیشتری دارد. همچنین آلودگی سطح، ناهمواری سطح یا طبلههای نسبتا بزرگ، وجود جوشهای مرتفع، پچهای متعدد و بزرگ، همگی محدود کننده عملکرد و سرعت و دقت تجهیزات MFL هستند.

نتیجهگیری و جمعبندی

در یک جمعبندی میتوان گفت با توجه به استهلاک تاسیسات نفت و گاز کشور و اهمیت مساله بازرسی و تعمیرات و نگهداری در سالهای اخیر، استفاده از روشهای بازرسی فنی پیشرفته مانند MFL بر اساس استانداردها و متناسب با شرایط عملیاتی تاسیسات و نه دستورالعملها و فرآیندهای سلیقهای، میتواند سرعت و کیفیت و در نتیجه خروجی بهینهتری در بازرسی فنی تاسیسات نفتی ایجاد نموده و ضمن صرفهجویی بسیار مناسب در زمان و هزینههای تعمیرات و نگهداری و از سرویس خارج شدن تاسیسات، از بروز مشکلات یا وقوع حوادث نیز به میزان قابل توجهی جلوگیری نماید.

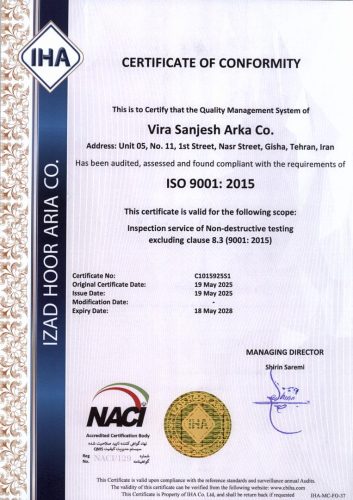

گواهینامهها و افتخارات

تهران، گیشا، خیابان نصر یکم،

پلاک ۱۱، طبقه سوم ، واحد ۵